Kanban-signalen

Heb je ook wel eens in de supermarkt een kassabon gekregen met zo’n roze streep in de lengte? En natuurlijk ken je het lampje dat gaat branden als je brandstoftank bijna leeg is. Een ander voorbeeld gaf ik enkele weken geleden in de Lean Week-Up Call over Pull: als je het laatste pak koffie uit de voorraadkast pakt, schrijf je het op je boodschappenbriefje.

En wat heeft dat nu met elkaar gemeen? Het zijn visuele signalen dat er iets moet worden bijgevuld: een kassarol, benzine of koffie. In een Lean omgeving zijn dit soort signalen veelvuldig te vinden. Met als enige doel op het juiste tijdstip, de juiste hoeveelheid producten aanvoeren. Niet te veel of te vroeg, want dat zorgt voor onnodige voorraden. Niet te weinig of te laat, want dan stagneert de productie.

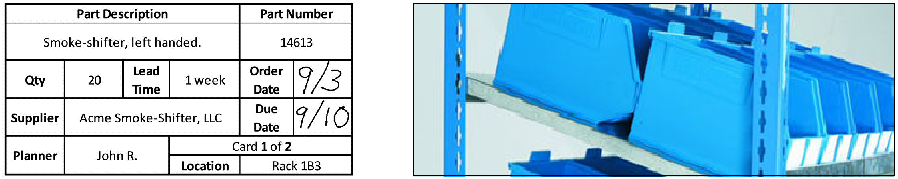

Bij Lean noemen ze zo’n visueel signaal een Kanban-signaal.

Voordeel

Voordeel

En wat is daar nu het voordeel van?

In een Lean organisatie streef je naar “rust in de tent”. Het hele productieproces moet zo soepel mogelijk door het systeem vloeien (flow in het Lean jargon). Dan moeten mensen natuurlijk niet gestoord worden in hun werk, weg hoeven lopen om iets te halen of roepen dat ze een bak met schroefjes 4×15 nodig hebben. Dat geeft onrust.

Een Kanban-signaal is de eenvoudigste vorm van het automatiseren van bevoorrading. Als er in een productiehal iemand verantwoordelijk is voor de bevoorrading van onderdelen, kan die aan die Kanban-signalen zien wat er moet worden bijgevuld.

Als het systeem goed is ingericht, voorkomt het:

- onnodige communicatie

- irritatie

- te grote voorraad

- wachttijd

en het geeft rust, omdat alles automatisch goed loopt, zonder dat iemand iets extra’s hoeft te doen.

Sorteercentrum

Ik ben op dit moment bezig bij een warehouse die pakketjes vanuit China distribueert naar verschillende postcentra in Europa. We hebben daar een transportband ingericht met aan de ene kant sorteer- en stickerstations waar de pakketjes op de band worden geplaatst. Aan de andere kant van de band staan grote dozen op pallets waar de pakketjes voor de verschillende bestemmingen in worden gesorteerd.

Als één doos vol is, wordt nu de band stilgezet, de pallet met de volle doos weggehaald, een nieuwe doos gemaakt en op een pallet gezet, waarna de band weer wordt aangezet. Maar die ligt intussen helemaal vol met pakketjes, die de sorteerder niet allemaal kan bijhouden. Het is dus geen vloeiende stroom.

Oranje Kanban-kaart

In het vervolg zet de sorteerder een oranje kaart op een bijna volle doos. Een andere medewerker heeft de taak om dat op te merken, een nieuwe doos te maken en op een pallet te zetten en die te verwisselen terwijl de band gewoon doorloopt. Hierdoor stroomt de productie op een vloeiende manier door en ontstaan er geen ophopingen.

En bij jou?

Kijk eens om je heen of je in jouw werkomgeving niet een Kanban-signaal kan inzetten om zaken vloeiender te laten verlopen.

Ik geef een paar simpele voorbeelden:

- Een rood vel papier achter de laatste drie pakken printpapier. Als je een pak printpapier pakt en je ziet een rood vlak verschijnen, is dat een Kanban-signaal dat er nieuw papier moet komen. Doe er een kaatje bij (grafisch natuurlijk, geen lappen tekst) hoe het printpapier moet worden besteld.

- Er zijn twee bakken van dezelfde onderdelen. Op de bakken staat duidelijk wat er in zit. Als de ene bak leeg is, zet je die op een afgesproken plek, waardoor de bijvuller/besteller ziet dat de bak weer gevuld moet worden.

Etcetera.

Ik wens je een heel vloeiende week toe. Zonder irritaties over spullen die op zijn en die niemand heeft besteld.