Verwen je Bottleneck

Nee, beste lezer, niet direct naar de drankfles grijpen. Ik bedoel hier iets heel anders.

In een proces duren niet alle processtappen even lang. Je hebt per stap over- of ondercapaciteit. De ene processtap kost nu eenmaal meer tijd dan de andere. Een machine heeft een beperkte capaciteit. Of je kunt gemiddeld maximaal 5 dossiers per dag behandelen.

En andere processtappen hebben meer capaciteit. Bijvoorbeeld maar liefst 20 dossiers per dag. Of de voorbereiding voor een machinebewerking gaat wel heel erg snel.

Bottleneck

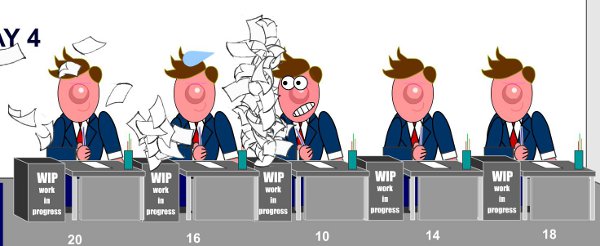

De processtap met de minste capaciteit noemen we een bottleneck, of in goed Nederland een flessenhals. Als iedereen lekker zijn gang zou gaan, dan gaan de stappen vóór de bottleneck harder dan de bottleneck aankan. Zo ontstaat werkvoorraad vóór de bottleneck. Dan vloeit de productie niet meer mooi door het proces. En dat is een verspilling, volgens Lean. Lees nog maar eens de Lean Week-Up Call die over Flow gaat.

Aanpak

Hoe pak je dat als Lean organisatie nu aan? Eerst bepaal je je bottleneck. Als je lekker ongegeneerd gaat produceren, is dat de processtap met de grootste werkvoorraad. Dat geldt bij het produceren van fietsen, operaties in een ziekenhuis of het verstrekken van hypotheken. Het principe werkt overal hetzelfde.

Stappen

Nu volg je 5 stappen:

1. Vergelijk met de vraag

Is de capaciteit van de bottleneck groter dan de vraag?

Dan is er (nog) geen probleem, maar je kunt het proces wel optimaliseren.

2. Verwen de bottleneck

Voorzie de knelpunt-stap ongestoord van werk, zonder haperingen en verstoringen. Probeer activiteiten naar andere processtappen te verplaatsen. Of misschien is de capaciteit uit te breiden. Kortom: zorg ervoor dat de capaciteit van de bottleneck minstens zo groot wordt als de vraag. Liefst groter om fluctuaties in de vraag aan te kunnen.

Als je de eerste bottleneck zodanig optimaliseert dat een andere stap dit niet meer aankan, dan wordt dat de nieuwe bottleneck. Richt je je daar dan eerst op.

3. Bepaal de takttijd

Takt komt uit het Duits en betekent ritme. Het is de beschikbare productietijd (in dit geval van de bottleneck) gedeeld door de vraag. Met deze snelheid ga je produceren.

4. Werk volgens takttijd

Laat alle processtappen volgens takttijd uitvoeren. En liefst op basis van het Pull systeem.

5. Optimaliseer overige processtappen

Bij andere processtappen hou je nu capaciteit over. Probeer die stappen te optimaliseren. Kunnen processtappen worden gecombineerd? Kan een eerdere of een latere processtap werkzaamheden overnemen van de Bottleneck? Maak je niet al te druk als machines stilstaan. Machines die stilstaan kosten natuurlijk ook geld, maar een machine die loze voorraden aan het produceren is kost nog veel meer.

Langzamerhand zie je dat het proces hoe langer hoe soepeler verloopt. En elke dag kun je het proces weer een beetje verbeteren.

Waarom?

En wat heb je hier nu aan?

- Je kent de doorlooptijd van je proces. Zo kun je precies voorspellen wanneer je klanten hun bestelling ontvangen.

- De doorlooptijd verkort enorm. 75% doorlooptijdverkorting is geen uitzondering.

- Je meet je hele proces. Daarmee heb je een prachtig inzicht om je proces verder te finetunen.

- Je weet hoeveel tijd je mensen kwijt zijn en waaraan. En dus ook – voorspelbaar! – wanneer ze beschikbaar zijn voor andere werkzaamheden. Zo beperk je leegloop.

- Iedereen weet precies wat, wanneer, hoe snel en hoe lang hij of zij een bepaalde taak moet doen. Duidelijkheid geeft rust in de tent.

- Met de vrijkomende tijd kun je taken rouleren of nieuwe mensen inwerken, zodat het team minder kwetsbaar wordt.

Proost!

Proost!

En als je de hele week het proces hebt verbeterd, kun je, samen met je team, aandacht schenken aan je eigen flessenhals. Want successen moet je vieren. Proost!